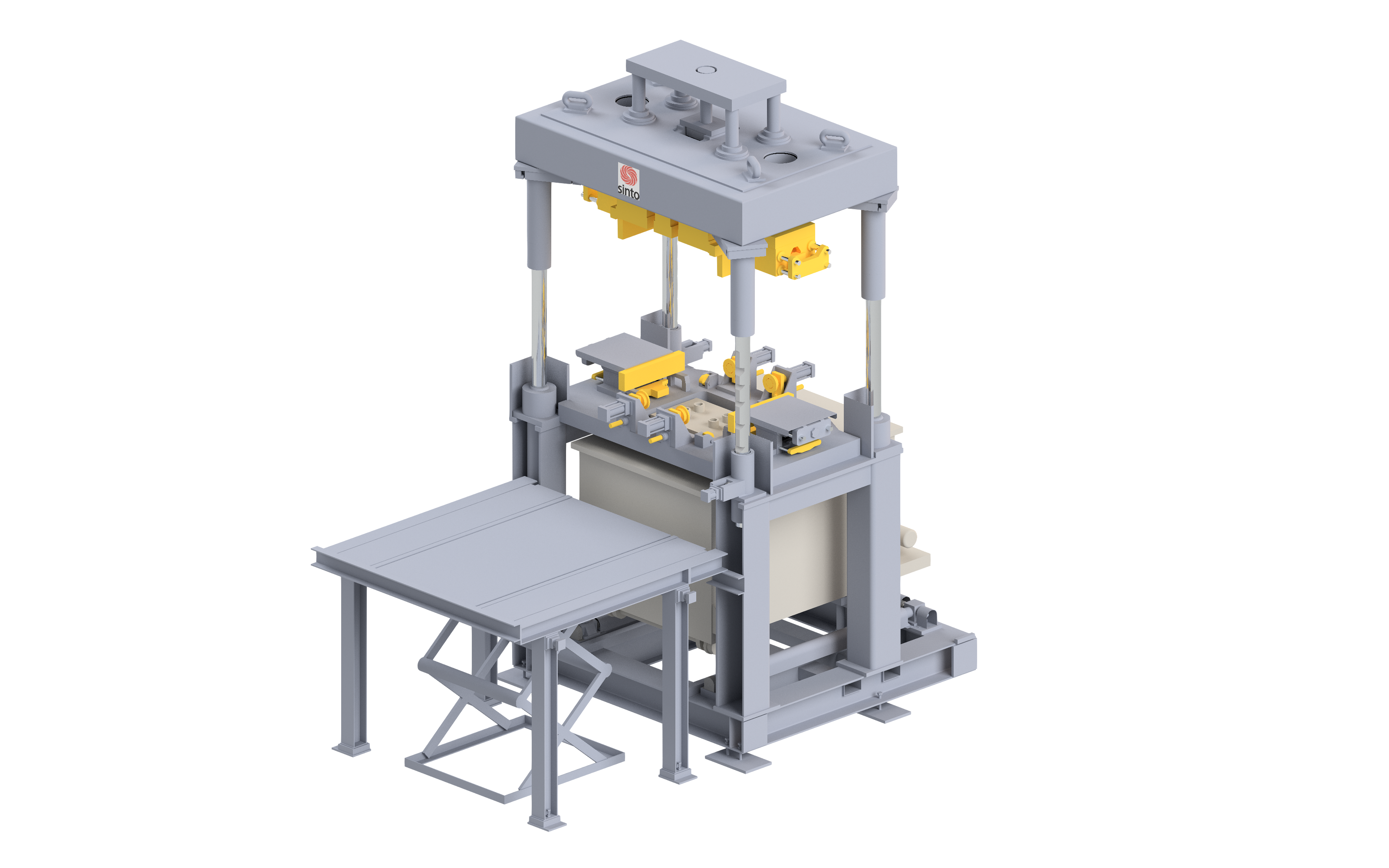

Kokillenguss für perfekte Aluminium Gussstücke

Der Kokillenguss wird für die Herstellung von Leichtmetallbauteilen vormerklich aus Aluminium-Legierungen eingesetzt.

Die flüssige Aluminiumschmelze wird dabei in eine metallische Dauerform, auch als Kokille bezeichnet, vergossen.

Mit den etablierten Gießverfahren des Niederdruck-Kokillengusses und des Schwerkraft-Kipp-Kokillengusses lassen sich Gussteile mit höchstem Qualitätsanspruch und unterschiedlicher Seriengröße wirtschaftlich herstellen.

In Abhängigkeit von den spezifischen Anforderungen unterscheiden sich die Anlagenkonzepte in ihrem Automatisierungsgrad und Anlagenumfang.

Im Vergleich zum Sandguss bietet der Kokillenguss kürzere Erstarrungszeiten durch Einsatz einer metallischen Dauerform, sowie verbesserte Werkstoffeigenschaften hinsichtlich Maßgenauigkeit, Oberflächengüte, Dichtheit sowie Festigkeit und Steifigkeit.

Das Verfahren

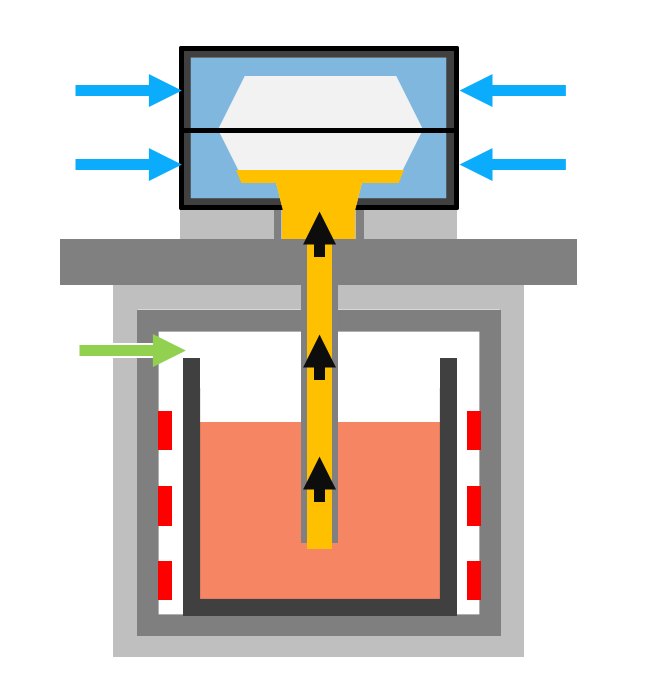

Flüssige Aluminiumschmelze steigt durch Druckbeaufschlagung eines Warmhalteofens mittels Steigrohr in eine metallische Dauerform.

Innerhalb des Erstarrungsprozesses bleibt der Ofendruck konstant und wird durch eine Luft- bzw. Wasserkühlung unterstützt.

Im Anschluss erfolgen das Öffnen der Formteilungen und das Ausstoßen des Gussteils.

Abb.: Schematische Darstellung Niederdruck-Kokillenguss

Das Prinzip

Der Niederdruck-Kokillenguss ermöglicht die Herstellung von hochwertigen Aluminiumgussteilen durch eine gleichmäßige Formfüllung der Kokille.

Individuell einstellbare Gießparameter gewährleisten einen kontrollierten und reproduzierbaren Gießprozess.

Durch Druckspeisung der Kokille entgegen der Schwerkraftrichtung in Kombination mit einer gezielten Kokillenkühlung wird das Optimum einer gerichteten Erstarrung erzielt.

In Abhängigkeit von der Form des Gussteils, insbesondere bei Querschnittsübergängen kann die Gießgeschwindigkeit individuell angepasst werden.

Bildung von Oxidhäuten, Kaltläufen sowie Lufteinschlüssen wird auf ein Minimum reduziert.

Mit einem Überdruck von max. 1 bar und Halten bis zur Gussteilerstarrung wird eine sehr hohe Dichtspeisung des Gussteils erzielt.

Durch eine Verkleinerung des Angusssystems sparen Sie Kreislaufmaterial und Senken Ihre Kosten für unnötiges Putzen, Nachbearbeiten und Wiedereinschmelzen von Guss.

Die Vorteile

- Bessere Werkstoffeigenschaften durch:

- Gleichmäßig kontrollierte Formfüllung

- Dichtspeisung

- Reduzierung der Oxid- und Gasaufnahme

- Verringerung von Kreislaufmaterial

- Verkürzung der Prozesszyklen durch automatisierbare und reproduzierbare Prozesse

- Kostenersparnis

- Bessere Werkstoffeigenschaften durch: