Kokillenguss für perfekte Aluminium-Gussstücke

Der Kokillenguss wird für die Herstellung von Leichtmetallbauteilen vormerklich aus Aluminium-Legierungen eingesetzt.

Die flüssige Aluminiumschmelze wird dabei in eine metallische Dauerform, auch als Kokille bezeichnet, vergossen.

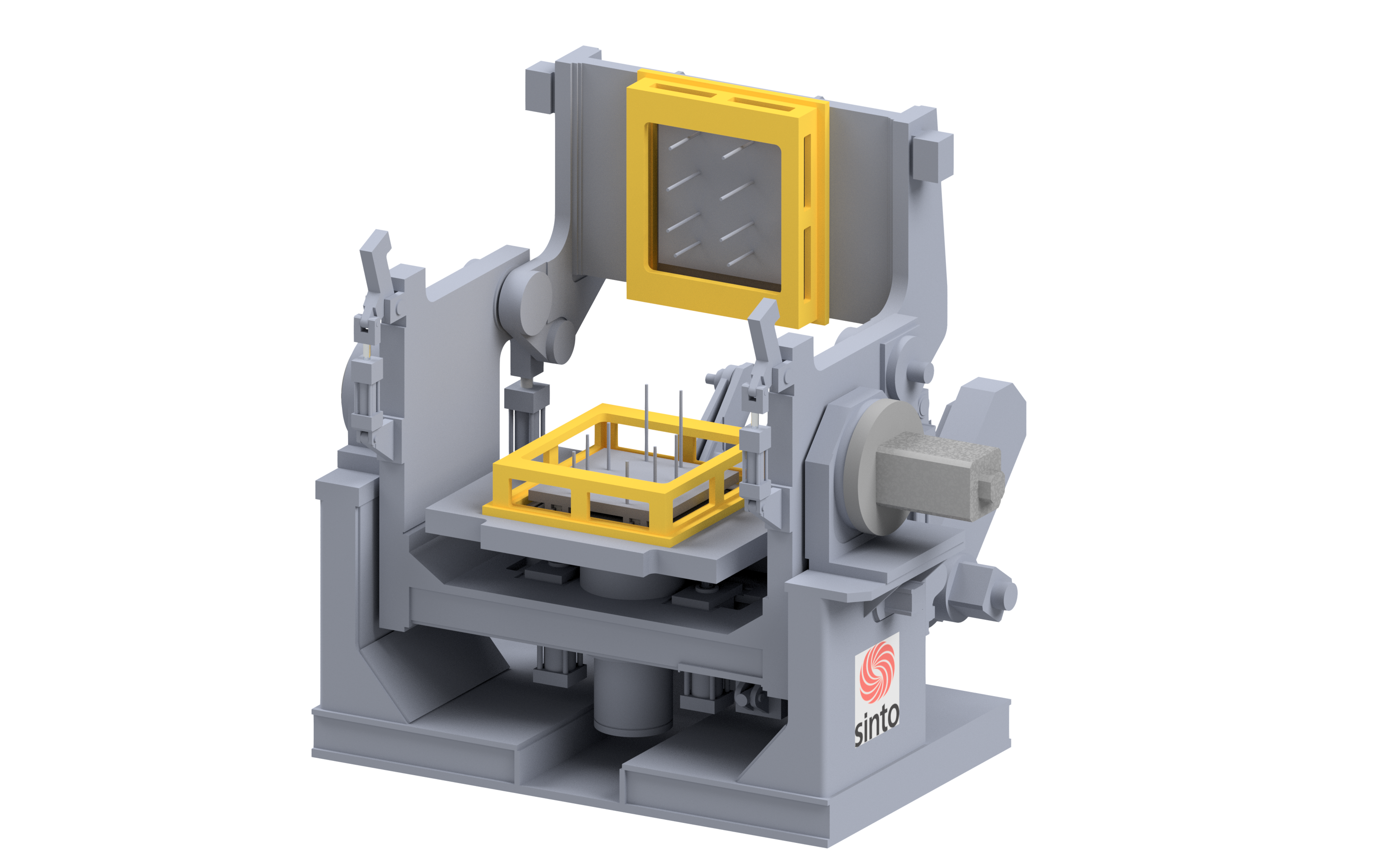

Mit den etablierten Gießverfahren des Niederdruck-Kokillengusses und des Schwerkraft-Kipp-Kokillengusses lassen sich Gussteile mit höchstem Qualitätsanspruch und unterschiedlicher Seriengröße wirtschaftlich herstellen.

In Abhängigkeit von den spezifischen Anforderungen unterscheiden sich die Anlagenkonzepte in ihrem Automatisierungsgrad und Anlagenumfang.

Im Vergleich zum Sandguss bietet der Kokillenguss kürzere Erstarrungszeiten durch Einsatz einer metallischen Dauerform, sowie verbesserte Werkstoffeigenschaften hinsichtlich Maßgenauigkeit, Oberflächengüte, Dichtheit sowie Festigkeit und Steifigkeit.

Das Verfahren

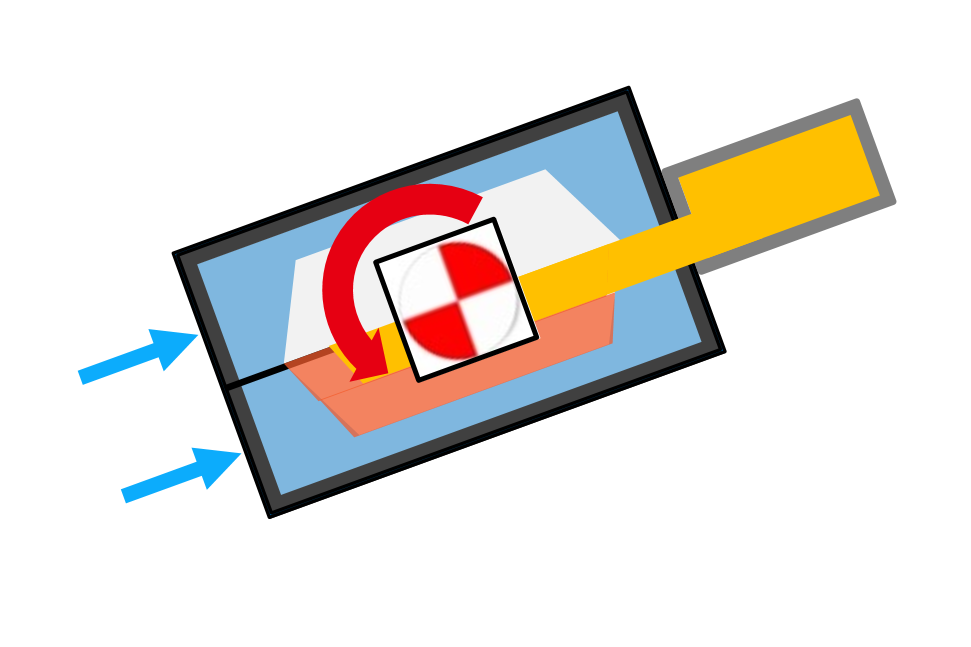

Durch Drehen der metallischen Dauerform um einen definierten Kippwinkel fließt über eine Gießpfanne flüssige Aluminiumschmelze in den Formhohlraum.

Eine Luft- bzw. Wasserkühlung unterstützt dabei den Erstarrungsprozess.

Im Anschluss kippt die Gießmaschine zurück in Ihre Grundstellung. Es erfolgen das Öffnen der Formteilungen und das Ausstoßen des Gussteils.

Abb.: Schematische Darstellung Schwerkraft-Kipp-Kokillenguss

Das Prinzip

Die Kippbewegung der Gießmaschine sorgt für eine laminare und turbulenzarme Formfüllung der Kokille.

Unregelmäßigkeiten im Gießprozess und Qualitätseinbußen können durch eine exakte Regelung der Füllgeschwindigkeit minimiert werden.

Neben geringeren Lufteinschlüssen während des Gießens bietet die variable Gestaltung der Kippbewegung die Möglichkeit, Anguss und Gießläufe zu optimieren und somit Kreislaufmaterial zu sparen.

Mit dem Schwerkraft-Kipp-Kokillenguss verbessern Sie Ihre Werkstoffkennwerte, erhöhen die Produktivität und sparen effektiv Kosten.

Die Vorteile

- Bessere Werkstoffeigenschaften durch:

- Gleichmäßig gesteuerte Formfüllung

- Reduzierung der Oxid- und Gasaufnahme

- Verringerung von Kreislaufmaterial

- Verkürzung der Prozesszyklen durch automatisierbare und reproduzierbare Prozesse

- Kostenersparnis

- Bessere Werkstoffeigenschaften durch: