Eine wirtschaftliche Lösung für vielseitige Anwendungsgebiete

Eine hervorragende Formqualität und Verdichtung ist auch bei kastenlosen Formen möglich. Dabei wird höchste Flexibilität und Präzision durch die horizontale Formteilungsebene erreicht.

Das Verfahren

Das Formverfahren zur Herstellung von kastenlosen Formen erfolgt komplett innerhalb der dafür entwickelten Formmaschine. Als Formstoff wird bentonitgebundener Formsand eingesetzt. Die Einguss- und Speisertrichter werden direkt in die obere Formhälfte eingeformt. Die Verdichtung erfolgt zweistufig. Als Vorverdichtung während des Einfüllens des Formstoffes und in der zweiten Stufe als Nachverdichtung durch Pressplatten.

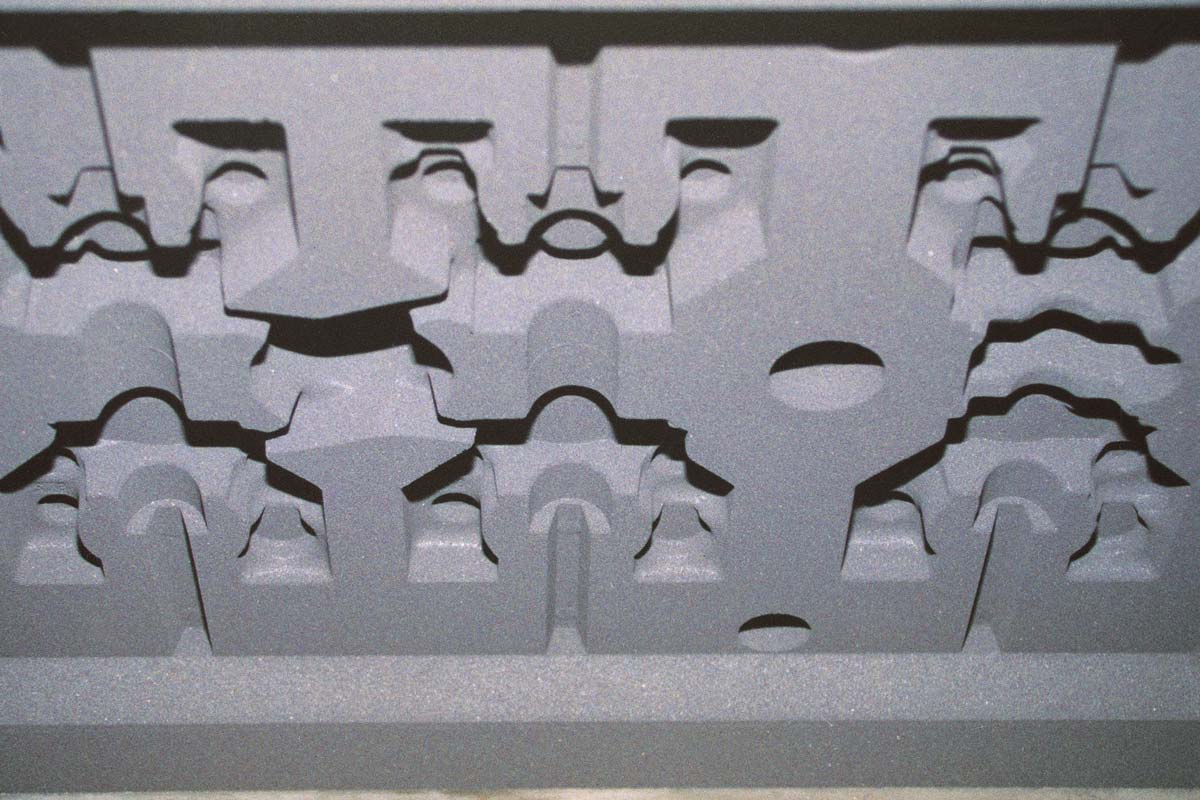

Außerhalb der Formmaschine erfolgt der Transport der Formen auf einem System mit Wagenplatten.

Das Prinzip

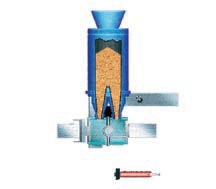

Für die Befüllung mit Formsand wird ein geschlossener Formraum, welcher aus oberem und unterem Formrahmen besteht, geschaffen. Dazwischen befindet sich die Matchplate mit der Modellkontur.

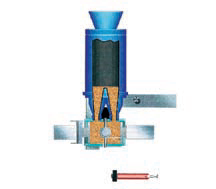

In der Füll- und Vorverdichtungsphase wird aus einem Formsandbehälter der Formsand in den Formraum geblasen. Dazu wird der Formsand durch eine durchgehende Belüftung fließfähig gemacht. Abschließend wird durch die beiden Pressplatten der Formsand verdichtet. Durch eine Voreinstellung der Position der Pressplatten kann die Formballenhöhe variabel voreingestellt werden.

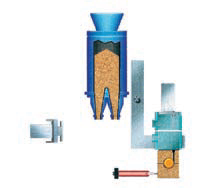

Der Formballen wird getrennt und dabei das Modell ausgeformt. Innerhalb der Formmaschine wird der Formballen zusammengefügt und anschließend an das Transportsystem übergeben.

Die Vorteile

Umwelt

- Geschlossenes System vermeidet Überfallsand und Staub

- Energieeffiziente Verdichtung

Kosten

- Keine Kosten für Formkästen

- Energieeinsparung durch geringere bewegte Massen

- Kompakte individuelle Anlagenlayouts

- Geringe Fundamentarbeiten

Qualität

- Höchste Präzision durch horizontale Formteilung

- Gleichmäßige Verdichtung durch entgegengesetzte Pressplatten

- Variable Formballenhöhe für optimales Sandverhältnis