SEIATSU – Das leise Luftstrom-Vorverdichtungs-Verfahren zur Herstellung perfekter Formen

Die präzise Abformung von komplexen Geometrien ist die Herausforderung bei der Herstellung moderner Gussprodukte. Mit dem SEIATSU-Verfahren ist durch die exakte Lenkung des Luftstroms die gezielte Vorverdichtung des Formstoffs möglich. Dies sorgt für optimale Abbildungsgenauigkeit, Präzision und Festigkeit der Grünsandform.

Das Verfahren

Das Verdichten des Formsandes erfolgt durch das SEIATSU-Luftstrom-Press-Formverfahren. Die erforderliche Sandmenge wird durch das Öffnen der Jalousienklappen des Sanddosiergerätes in den Formraum gefüllt, der durch Modellplatte/Modellplattenträger, Formkasten und Füllrahmen gebildet wird. Danach fahren das Sanddosiergerät unter das Abzugband des Sand-Vorratsbunkers und das Presshaupt über den Formraum. Der Maschinentisch hebt sich und drückt den Modellplattenträger mit Formkasten und Füllrahmen so gegen das Presshaupt, dass der gesamte Formraum hermetisch abgeschlossen ist. Dann wird das Luftstrom-Ventil kurzzeitig geöffnet. Ein Luftstrom durchdringt den Formsand vom Formrücken in Richtung Modell und entweicht durch Düsen im Modellplattenträger bzw. in der Modellplatte. Die Form erhält ihre endgültige Festigkeit durch Nachpressen von oben mit ebener Pressplatte, elastischer Pressplatte oder Vielstempelpresse. Während des Verdichtungsvorgangs wird das Sanddosiergerät erneut gefüllt. Durch Absenken des Maschinentisches werden Form und Modell getrennt. Gleichzeitig fahren Sanddosiergerät und Presshaupt in ihre Ausgangsstellungen zurück.

Das Prinzip

Der Luftstrom

Beim Durchströmen des Formsandes in Richtung Modell erzeugt der Luftstrom auf jedes Sandkorn eine nach unten gerichtete Kraft. Der Sand fließt mit dem Luftstrom in die tieferen Modellregionen. Seine Packungsdichte steigt in Strömungsrichtung Schicht für Schicht an, sodass im modellnahen Bereich die höchste Verdichtung erreicht wird. Durch das Nachpressen entsteht eine gleichmäßige Form.

Die Vorteile

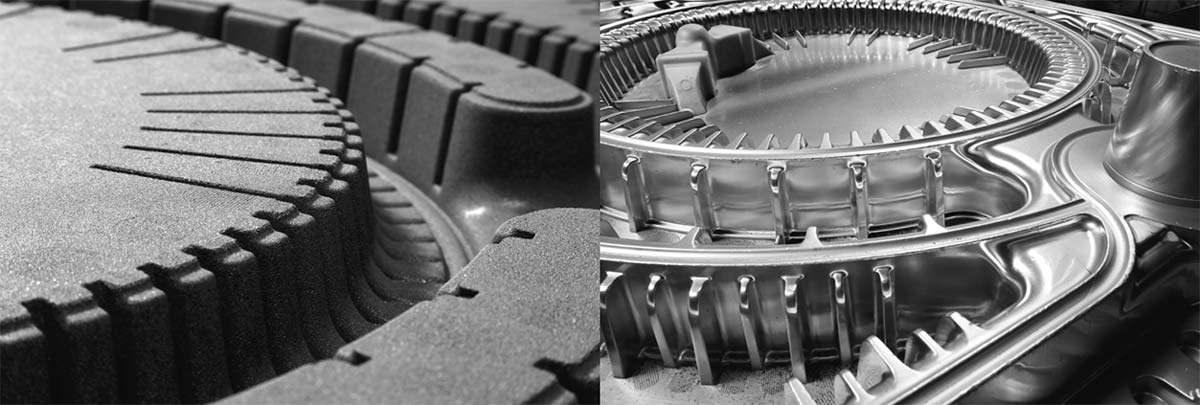

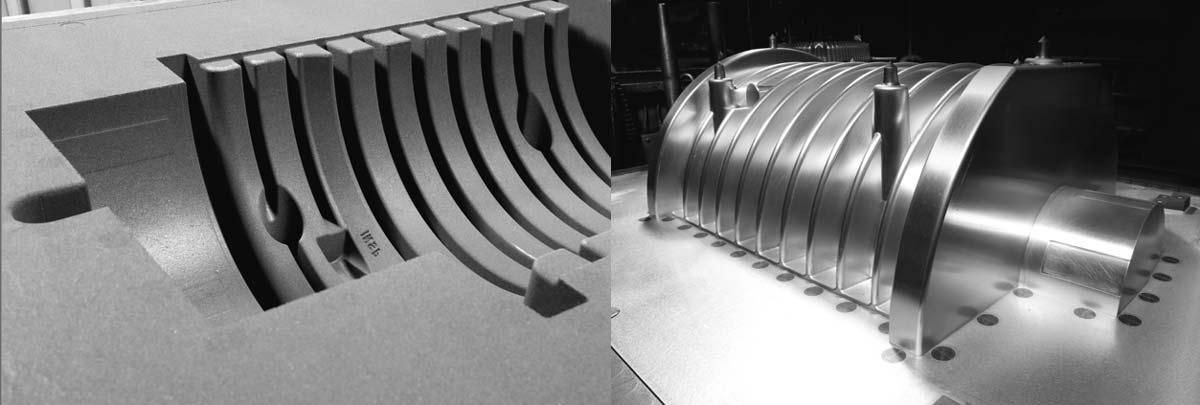

Weniger Kerne

Kerne können an vielen Stellen entfallen, da die gleichmäßige Formhärte beim SEIATSU-Verfahren das Ausformen komplizierter Modellkonturen und extremer Ballen ermöglicht.

Gleichmäßige Formhärte

Innerhalb der gesamten Form ist die Voraussetzung zum Herstellen maßgenauer Gussstücke. Der Vergleich zwischen alternativen Verfahren und SEIATSU zeigt den wesentlich günstigeren Härteverlauf einer SEIATSU-Form.Geringere Formschräge

Das Reduzieren der Formschräge beim SEIATSU- Verfahren auf 0,5° und weniger verringert den Materialeinsatz und die Bearbeitungskosten.

Bessere Nutzung der Formfläche

Durch kleinere Abstände der Modelle untereinander und zur Formkastenwand ist die dichtere Belegung der Modellplatte möglich. Das bedeutet: mehr Gussstücke pro Form.

Verringerung der Putzkosten

Hochwertige Gussstücke in gleichbleibender Qualität, mit hervorragender Oberfläche maßgenau und nahezu gratfrei produziert mit dem SEIATSU-Verfahren, senken in erheblichem Maße die Putz- und Nachbearbeitungskosten.

Modernste Technologie

Das SEIATSU-Verfahren arbeitet erschütterungsfrei. Das bedeutet: geringere Fundamentkosten, weniger Störungen und geringere Wartungskosten.