Formverdichtung ohne Bindemittel – Nutze die Kraft der Natur

Der V-PROCESS oder auch das Vakuum-Formverfahren ist nach wie vor eine moderne Technologie zur Herstellung qualitativ hochwertigster Gussteile.

Das Verfahren

Das Vakuum-Formverfahren, auch V-PROCESS genannt, gehört zu den Formverfahren mit physikalischer Bindung des Formstoffes. Es wurde 1972 von Sintokogio entwickelt. Als Formstoff werden verschiedenste Sande verwendet, die frei von jeglichem Bindemittel und Wasser sind. Die Verdichtung des Formsandes erfolgt durch den atmosphärischen Luftdruck, der durch den im Formkasten erzeugten Unterdruck auf den Formstoff wirkt. Das Resultat ist eine absolut homogene Verdichtung über das gesamte Formvolumen.

Das Vakuum-Formverfahren bietet aufgrund seiner Flexibilität sowohl für Einzel- als auch für Serienproduktionen immer die optimale Lösung.

Anwendung

- Für Gussteile von 0,1 kg bis 12.000 kg

- Geeignet für sämtliche gießbare Metalle

- Formkastengrößen 300 mm bis > 4000mm

- Leistungen von 1 Form pro Tag bis zu 60 Formen pro Stunde

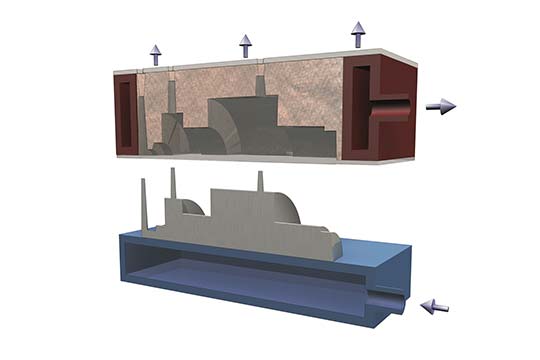

Das Prinzip

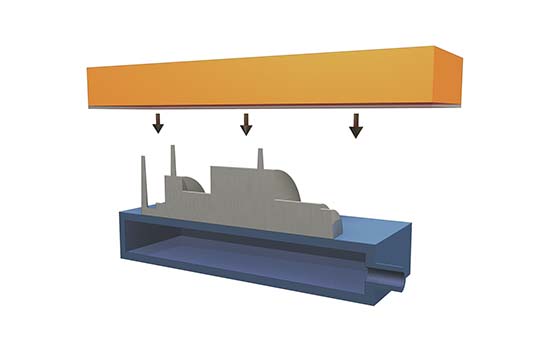

Schritt 1

Modellfolie erwärmen und mit Vakuum

auf das Modell ziehen.

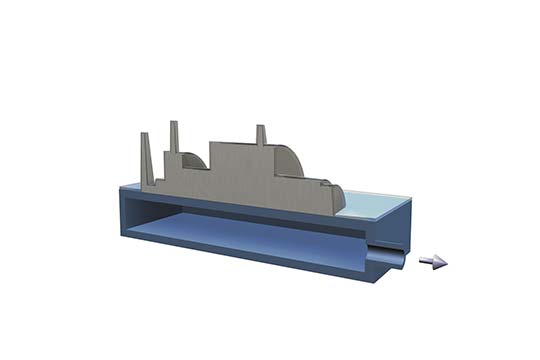

Schritt 2

Schlichte auf die

Modellfolie auftragen.

Schritt 3

Formkasten auf Modell

aufsetzen.

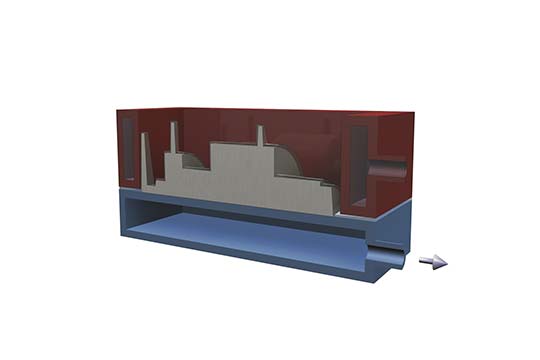

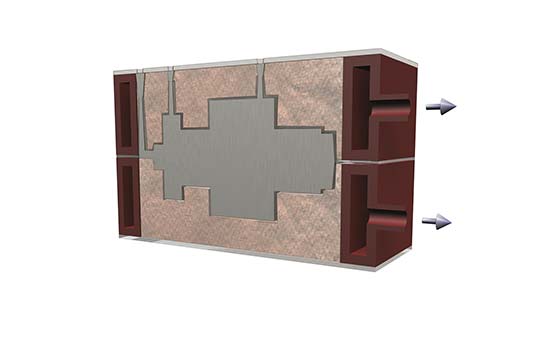

Schritt 4

Sand einfüllen und Deckfolie auflegen.

Mit Vakuum die Form verdichten.

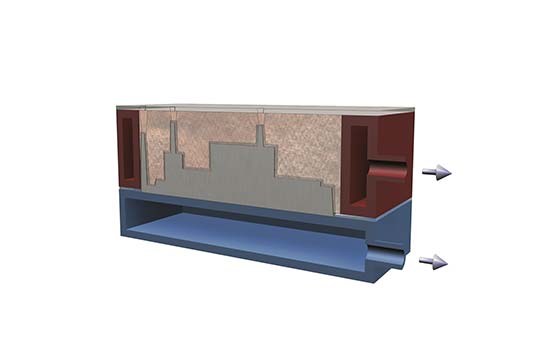

Schritt 5

Form vom Modell

trennen.

Schritt 6

Zulegen von

Ober- und Unterkasten.Die Vorteile

Umwelt

- Minimierte Schadstoffemissionen durch den Einsatz von binderfreien Formstoffen

- Reduzierte Geruchsbelästigung

- Geringe Lärmbelästigung, keine Vibrationen zum Gussausleeren notwendig

- Verbesserte Arbeitsplatzbedingungen

- Optimierter Energiebedarf

Kosten

- Geringe Formstoffkosten

- Geringe Kosten für die Regenerierung des Formstoffes

- Reduzierung der Entsorgungskosten

- Geringe Modellkosten, kein Modellverschleiß

- Flexible einsatzfalloptimierte Anlagenlayouts

Qualität

- Höchste Maßgenauigkeiten

- Keine Gussfehler durch Bindemittel oder Wasser

- Fein strukturierte Oberflächen

- Gleichmäßige Formhärte in der gesamten Form

- Formschrägen bis zu 0°

- Verbesserte Fließeigenschaften von Schmelzen in der Form

- Optimal für dünnwandige Gussteile geeignet

- Gezieltes Abkühlen (Entspannen) der Form möglich

- Vergießen von problematischen Legierungen möglich