Sandeinfüllen nach Bedarf – Überfallsand war gestern

Die Formherstellung mit bentonitgebundenen Formstoffen ist und bleibt ein wichtiger Bestandteil der Herstellung von Gussteilen. In Zeiten von stetig steigenden Anforderungen an die Energieeffizienz und Emmissionsbelastung von Maschinen und Anlagen hat die Aerationtechnologie in vielen Bereichen der Grünsandformanlagen Einzug gehalten. Das Formsystem mit dem fluidisierten Sandfüllvorgang bedient kastengebundene als auch kastenlose Formanlagen. Durch kompakte und konstruktiv optimierte Bewegungsabläufe werden zeitliche und energetische Abläufe neu definiert. Der sparsame Umgang mit Ressourcen wirkt sich positiv auf die Energiebilanz des Unternehmens aus und steigert gleichzeitig auch die Produktivität der Anlage durch Rückkopplung einzelner Abläufe. Diese wegweisende Technologie für den zukunftsorientierten Markt schafft neue Maßstäbe für Gründsandformen.

Das Verfahren

Modellschonendes Sandfüllen

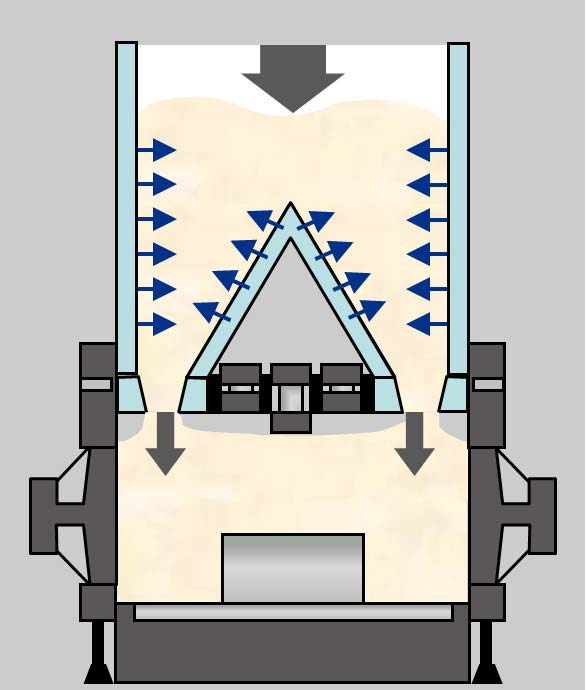

Mit der Belüftungs-Sandfüllmethode wird der Formsand fluidisiert, die Fließbarkeit wird deutlich erhöht und die Niederdruckluft ermöglicht eine reibungslose Sandzufuhr. Weiterhin ist die Geschwindigkeit des Sanddurchwurfs durch die seitlich der Verdichtungseinheit angeordneten Schlitze gering genug, dass der Sand mit einer geringen Dichte langsam und sanft auf die Modelloberfläche fließt. Entsprechend wird das Phänomen der Brückenbildung in Bereichen mit komplizierten Formen und an der Öffnung kleiner Taschen minimiert. Der Sand strömt langsam in Richtung der am Boden der Taschen angeordneten Düsen. Die Schüttdichte wird durch den Luftstrom-Effekt kontinuierlich erhöht. Das ermöglicht ein Sandfüllen mit hoher Dichte in Bereichen mit komplizierten Konfigurationen und Taschen mit geringem Durchmesser.

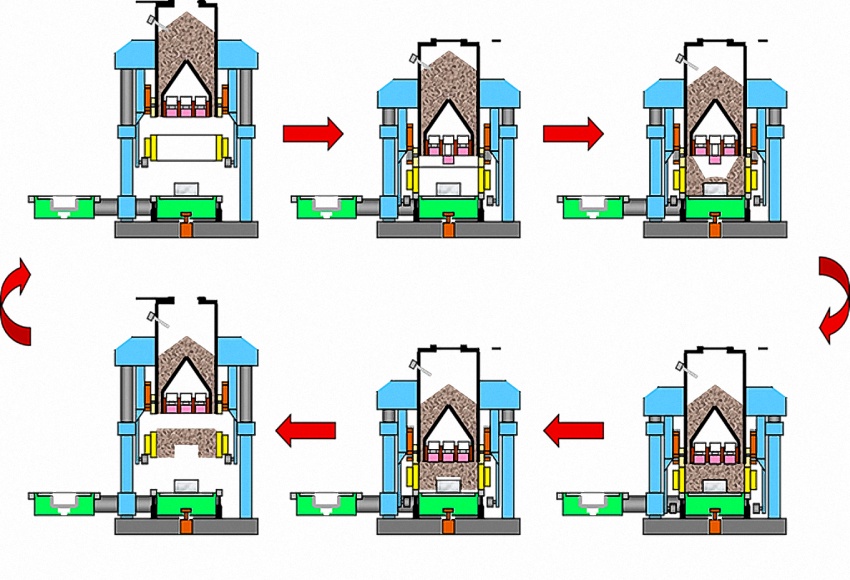

Auf der folgenden Abbildung sind, oben links beginnend, die Schritte Grundstellung, Sandfüllposition, Sandfluidisierung, Pressen, Trennvorgang und Drehtisch-Rotation zu sehen.

Das Prinzip

Der in den Maschinenbunker eingegebene Formsand wird nach dem Schließen und Abdichten des Expansionsraums mit Schmierluft über die offenporigen Wandplatten und anschließend mit Befüllluft beaufschlagt. Durch diese Fluidisierung fließt der Sand sanft auf die Modellplatte und füllt hierbei – unterstützt durch die modellabhängig pneumatisch ausgefahrenen Konturstempel – auch anspruchsvolle Konturen mit tiefen Taschen. Der durch das Absenken des Hauptzylinders eingeleitete Pressvorgang wird durch das Einschieben der Konturstempel begleitet. Auf der Modelloberfläche entsteht somit eine gleichmäßige erhöhte Schüttdichte des Sandes. Das modellseitige Pressen durch eine zusätzliche Absenkbewegung des Füllrahmens schließt den Formprozess ab und der Formkasten wird vom Modell abgehoben. Am Ende der Hubbewegung erfolgt das erneute Sandfüllen des Bunkers sowie der Modellwechsel, bevor der nächste Formzyklus eingeleitet wird.

Die Vorteile

Reduzierung:

-

- der Gussgewichte

- der modellbedingten Gussfehler

- der Emissionswerte (Geräuschpegel, Luftverschmutzung)

- der Energieanforderungen (Leistung, Luftverbrauch, Kühlwasser, Ölmenge)

- des Modellverschleißes

- der Produktionsausfallzeiten

- der Zykluszeiten

-