Уплотнение форм без связующих – Используй силу природы

ВАКУУМ-ПРОЦЕСС или вакуумно-плёночная формовка по-прежнему является современной технологией изготовления высококачественных отливок.

Процесс

Вакуумно-пленочная формовка, также называемая V-ПРОЦЕСС, является способом формовки с использованием законов физики для связывания формовочного материала. Компания Sintokogio (Япония) разработала его в 1972 году. В качестве формовочного материала используются самые различные пески без содержания каких-либо связующих и воды. Уплотнение формовочного песка осуществляется атмосферным давлением воздуха, которое благодаря созданному в опоке вакууму воздействует на формовочный материал. Результатом является абсолютно однородное уплотнение по всему объему формы.

Благодаря своей гибкости вакуумно-плёночная формовка представляет собой оптимальное решение, как для единичного, так и для серийного производства.

Применение

- Для отливок весом от 0,1 кг до 12.000 кг

- Подходит для всех пригодных для литья металлов

- Размер опоки 300 мм до >4000 мм

- Производительность от 1 формы в день до 60 форм в час

Процесс

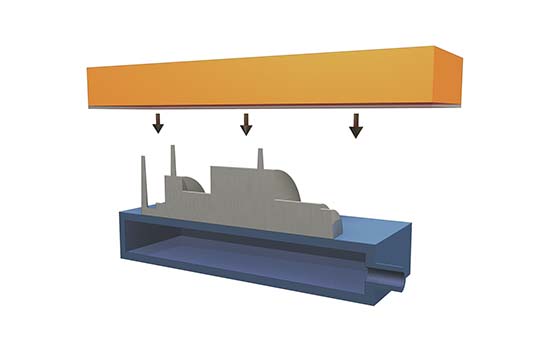

Шаг 1

Модельная пленка нагревается и натягивается на модель при помощи вакуума.

Шаг 2

Нанесение краски на модельную пленку.

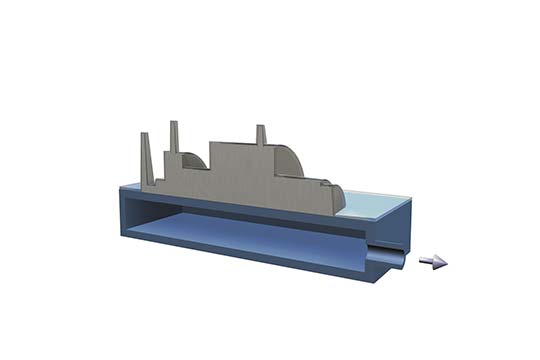

Шаг 3

Установка опоки на модель.

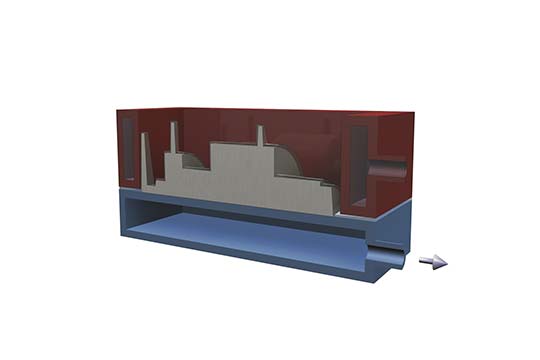

Шаг 4

Заполнение песком и накладывание покровной пленки. Уплотнение формы вакуумом.

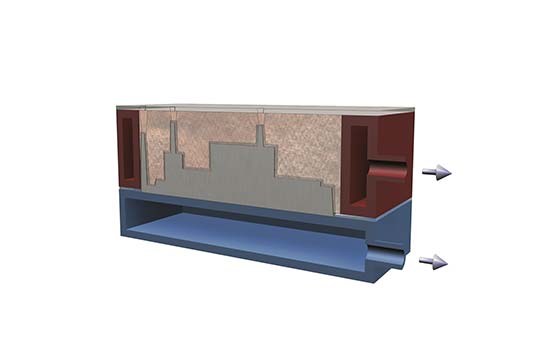

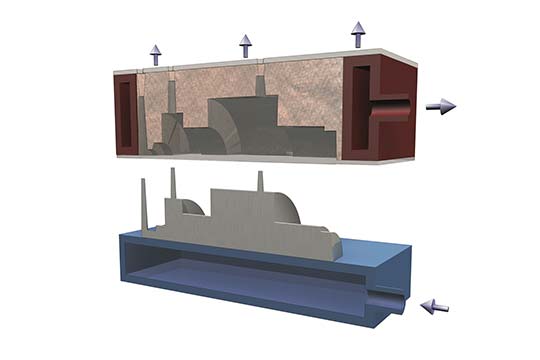

Шаг 5

Отделение формы от модели.

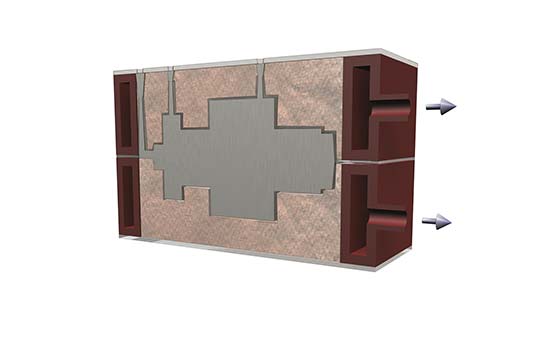

Шаг 6

Спаривание верхней и нижней опок.

Преимущества

Окружающая среда

- Минимизированный выброс вредных веществ благодаря использованию формовочных материалов без связующего

- Снижение уровня загазованности

- Низкая шумовая нагрузка, отсутствие вибраций при извлечении отливок и благодаря этому улучшение условий на рабочих местах

- Оптимизированный расход энергии

Затраты

- Низкие затраты на формовочный материал

- Низкие затраты на регенерацию формовочного материала

- Сокращение затрат на утилизацию отходов

- Незначительные расходы на модели, отсутствие износа моделей

- Гибкие, оптимированные в соответствии с применением, планировки размещения оборудования

Качество

- Высочайшая размерная точность

- Отсутствие дефектов отливки из-за связующих или воды

- Высочайшая чистота поверхности отливок

- Равномерная твердость формы по всей форме

- Формовочные уклоны до 0°

- Улучшенная текучесть расплава в форме

- Оптимально подходит для тонкостенных отливок

- Возможно целенаправленное охлаждение (ослабление напряжения) формы

- Возможна заливка проблематичных сплавов