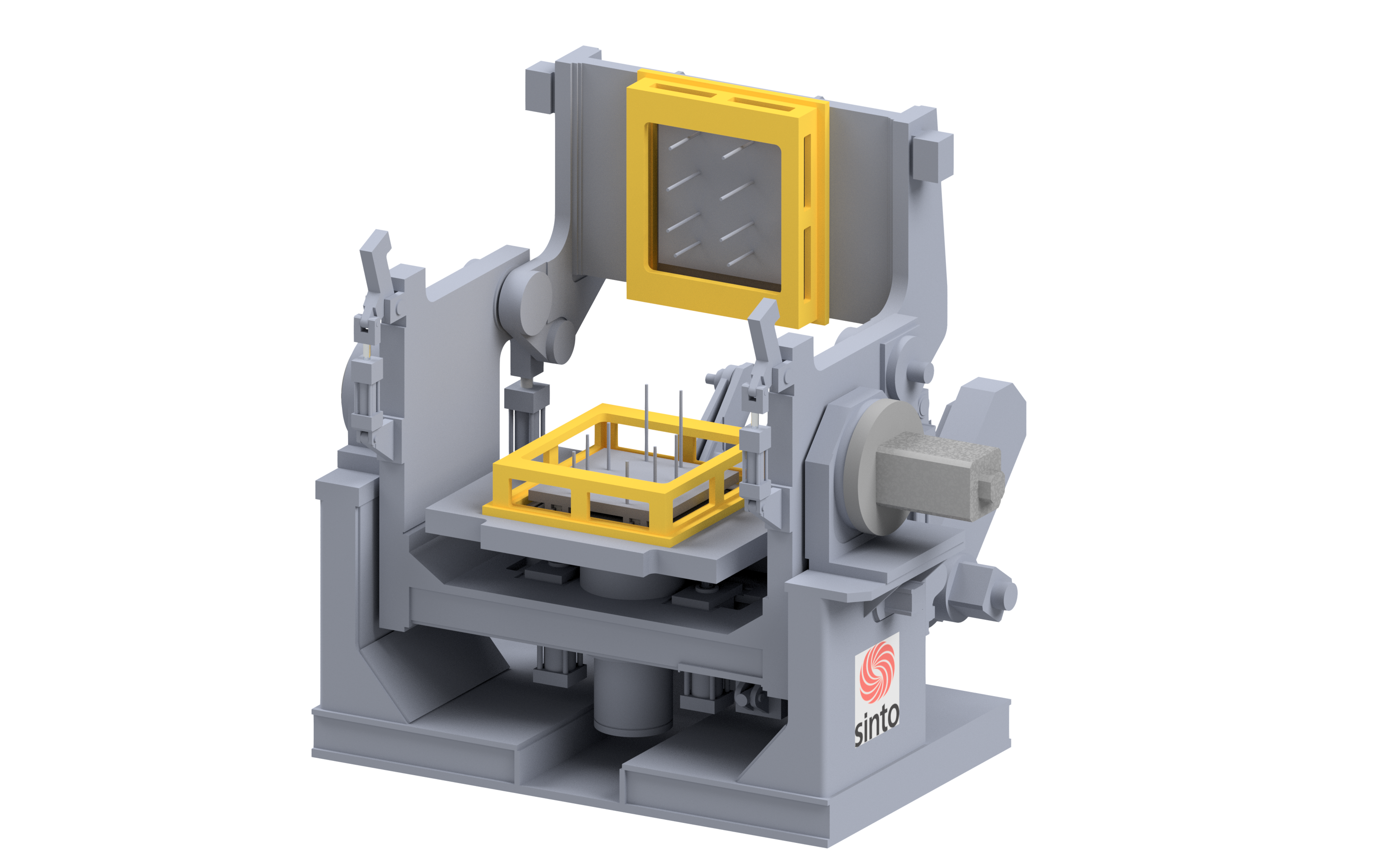

Кокильное литье для превосходных отливок из алюминия

Кокильное литье применяется для изготовления компонентов из легких металлов преимущественно из алюминиевых сплавов.

При этом жидкий алюминиевый расплав заливается в металлическую постоянную форму, также называемую кокилем.

С помощью получившего широкое признание процесса кокильного литья под низким давлением и гравитационной заливки возможно экономически эффективное производство отливок наивысшего качества и разных серийных объемов.

В зависимости от специальных требований концепции формовочных линий отличаются по степени автоматизации и объему.

По сравнению с литьем в песчаные формы кокильное литье предполагает более короткое время кристаллизации благодаря применению металлической постоянной формы, а также улучшенные свойства материала относительно точности, качества поверхности, плотности, а также прочности и жесткости.

Процесс

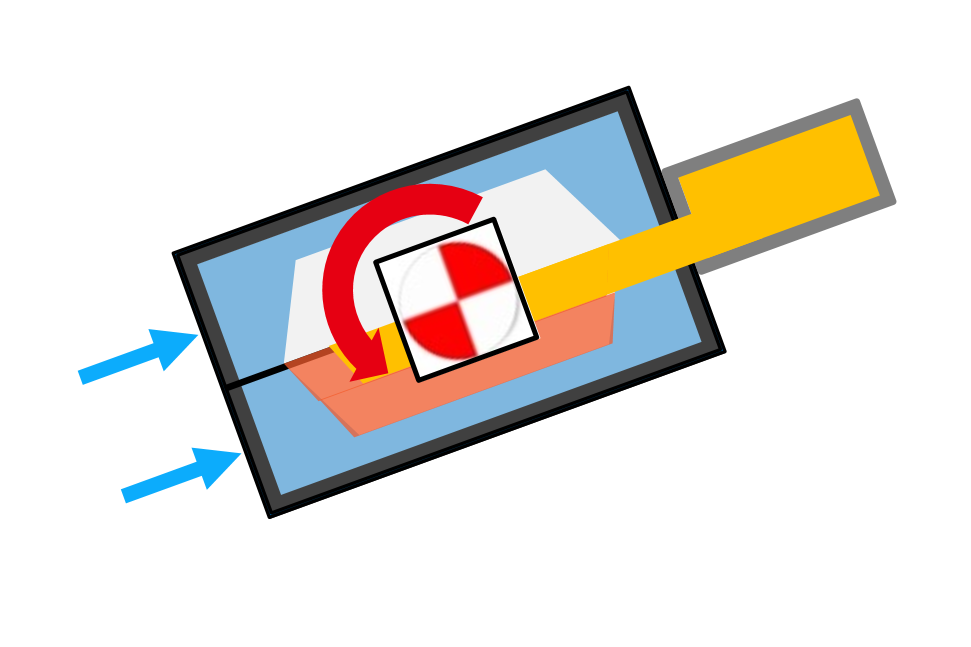

Путем поворота металлической постоянной формы под определенным углом наклона через литейный ковш алюминиевый расплав течет в полость формы.

При этом воздушное либо водяное охлаждение поддерживает процесс кристаллизации.

Вслед за этим заливочная машина отклоняется назад в свое исходное положение. Происходят раскрытие полуформы и выталкивание отливки.

Рис.: Схематическое изображение «Гравитационное литье в кокиль/наклоняемые машины»

Принцип

Наклонное движение заливочной машины способствует ламинарному с малой степенью турбулентности заполнению формы кокиля.

Нерегулярность процесса заливки и потери качества могут быть минимизированы точной регулировкой скорости заполнения.

Наряду с все более незначительными включениями воздуха во время заливки регулируемость наклонного движения предлагает возможность оптимизации литника и литниковой системы и, таким образом, экономии оборотного материала.

Используя метод гравитационного литья в кокиль, Вы улучшаете характеристики материала, повышаете производительность и эффективно сокращаете издержки.

Преимущества

- Улучшенные свойства материала благодаря:

- равномерному контролируемому заполнению формы

- снижению образования оксидов и газопоглощения

- Сокращение оборотного материала

- Сокращение циклов процесса благодаря автоматизируемым и воспроизводимым процессам

- Экономия затрат

- Улучшенные свойства материала благодаря: