СЕЙАТЦУ- лёгкий процесс уплотнения форм воздушным потоком и последующим прессованием для изготовления превосходных форм

Точное формование сложной геометрии — это вызов в современном литейном производстве. С процессом СЕЙАТЦУ благодаря точному направлению потока воздуха возможно целенаправленное прессование формовочного материала. Это способствует достижению оптимальной точности и прочности песчано-глинистой формы.

Процесс

Уплотнение формовочной смеси происходит по СЕЙАТЦУ-процессу – методу уплотнения воздушным потоком с последующим прессованием. Пространство у модельной оснастки, состоящее из подмодельной плиты/держателя подмодельной плиты, опоки и наполнительной рамы, заполняется необходимым количеством формовочной смеси открыванием жалюзийных затворов бункера-дозатора (рис. 1). Затем бункер-дозатор передвигается под ленточный питатель запасного бункера смеси и в это же время прессовальная головка оказывается над пространством формы. Стол машины поднимается и давит держатель подмодельной плиты с опокой и наполнительной рамой к прессовой головке таким образом, что всё пространство формы оказывается герметично закрытым. Затем кратковременно открывается клапан воздушного потока. Воздушный поток проходит сквозь формовочную смесь от контрлада полуформы в сторону модели и уходит через венты в держателе подмодельных плит и/или в самой подмодельной плите. Дополнительное прессование сверху плоской прессовой плитой, эластичной прессовой плитой или многоплунжерной головкой производит окончательное уплотнение формы. Во время процесса уплотнения бункер-дозатор снова заполняется смесью. Вытяжка модели из формы происходит путем опускания стола машины. Одновременно в исходное положение передвигаются бункер-дозатор смеси и прессовая головка.

Принцип

Воздушный поток

При прохождении формовочной смеси в направлении модели воздушный поток оказывает на каждую частицу смеси усилие, направленное вниз. Частицы песка протекают вместе с потоком воздуха в нижние части формы и болваны. В направлении потока вниз с каждым слоем смеси возрастает плотность смеси, так что вблизи подмодельной плиты достигается наивысшее уплотнение. Благодаря последующему прессованию образуется равномерная форма.

Преимущества

Меньше стержней

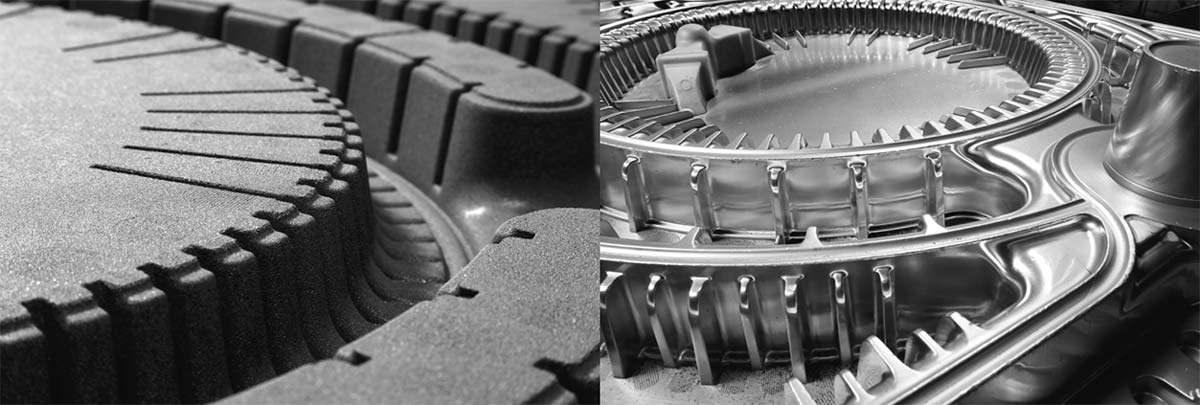

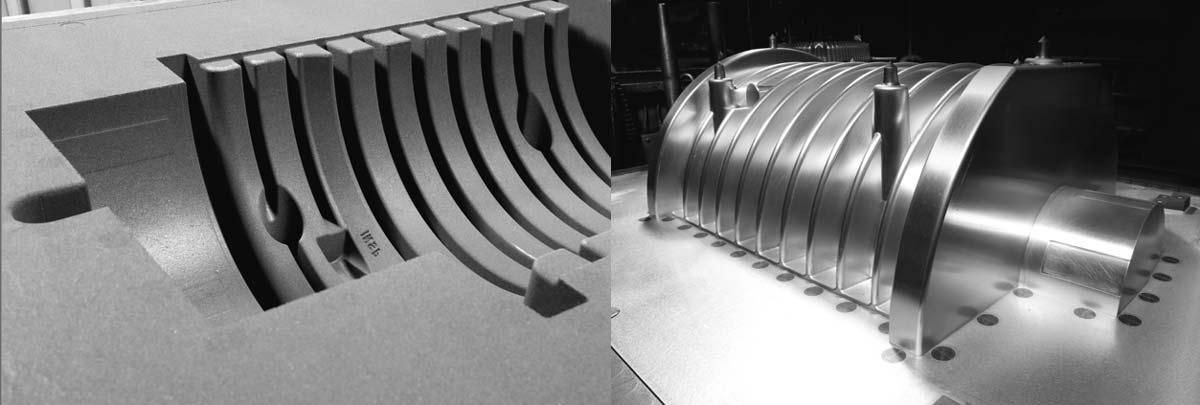

Во многих случаях отпадает необходимость в стержнях, так как благодаря равномерной твердости формы при использовании СЕЙАТЦУ -процесса возможна формовка сложных контуров моделей и комов.

Равномерная твердость формы

Внутри формы создаются предпосылки для изготовления отливок высокой размерной точности. Сравнение между альтернативным процессом и СЕЙАТЦУ-процессом наглядно показывает более равномерную твердость формы, изготовленной по СЕЙАТЦУ -процессу.

Уменьшение формовочного уклона

Уменьшение формовочного скоса (уклона) в СЕЙАТЦУ-процессе до 0,5° и менее сокращает расход металла и затраты на механическую обработку отливок.

Лучшее использование плоскости разъёма отливками

Возможно более плотное расположение моделей на подмодельной плите, поскольку допускаются меньшие расстояния между моделями и до стенок опок. Это позволяет производить больше отливок за форму.

Уменьшение затрат на очистку отливок

Поскольку по СЕЙАТЦУ -процессу производятся высококачественные отливки с равномерным качеством в серии, с прекрасной поверхностью, точные по размерам и почти без грата, в значительной мере сокращаются затраты на очистку и окончательную обработку отливок.

Самая передовая технология

СЕЙАТЦУ-Процесс проходит без вибрации. Это означает сокращение расходов на фундамент и техобслуживание, а также снижение вероятности возникновения неполадок.