按照需要加砂-超量加砂成为过去

采用以膨润土为粘结剂的造型材料现在及将来都是铸件生产的重要组成部分。在对提高能源效率和减少设备系统排放的要求不断提高的年代,气流加砂技术已在湿砂造型系统的许多领域建立了自己的地位。采用气流加砂工艺的造型系统可在有箱和无箱造型系统中使用。通过致密的和优化设计的运动过程,系统重新定义了与时间和能量相关的过程。资源的节约利用对公司的能源平衡有积极的影响,同时通过各个过程的反向耦合提高系统的生产率。这一面向未来市场的突破性技术正在为湿砂造型定义新的标杆。

工艺方法

铸型加砂

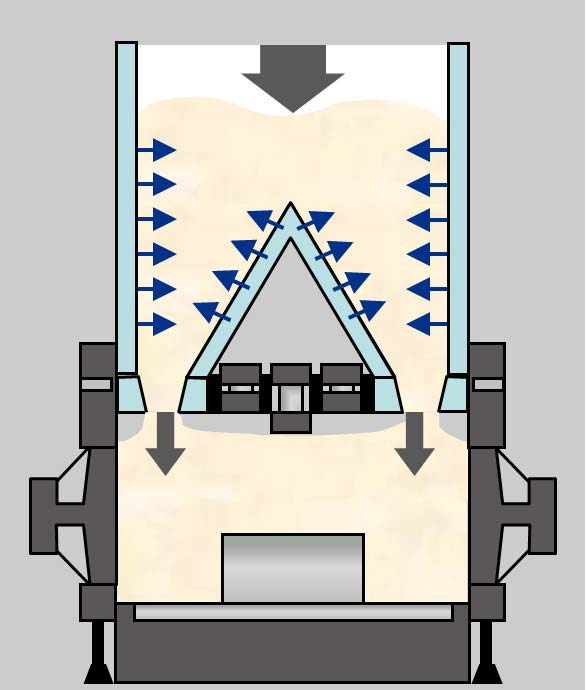

采用气流加砂方式,使型砂流态化,流动特性明显增强,低压空气可实现无缝补砂。此外,由于在压实装置的一侧设置了排气塞,使型砂的移动速度非常低,因此型砂在模板表面缓慢而温和的以低密度进行流动。因此,在复杂铸型处的桥接现象和小的凹陷将被最小化。型砂缓慢地依照安置在凹陷底部的排气塞方向流动。通过气流效应,填充密度不断增大。这使得在结构复杂的区域和小直径凹陷区域有高密度的型砂填充。

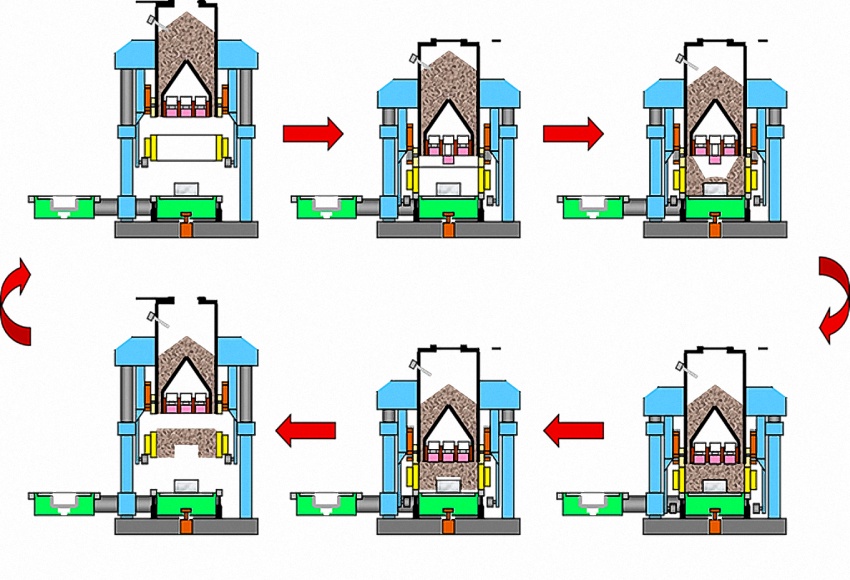

下图显示,从左上角开始,步骤默认工位、充砂工位、砂流态化、压实、分离过程和转台旋转。

原理

膨胀室关闭并密封后,加到造型机料斗中的型砂先通过开孔壁板充入润滑空气,然后充入加砂空气。通过这种流动,型砂轻轻地流到模板上并充满带有凹陷的复杂外形—依照模板气流扩展的外形特征。在由主油缸下降开始的压实过程中型砂随着外形轮廓滑动,这使模型表面的型砂填充密度均匀增加。铸型侧面的压实通过加砂框下降和砂箱上升完成造型过程。在砂箱上升结束时,料斗加砂,并在下一个造型周期开始前更换模板。

优点

降低:

- 铸件重量

- 与模板有关的铸造缺陷

- 排放量(噪音、空气污染)

- 能源需求(电能,空气消耗量,冷却水,油量)

- 模具磨损

- 停工时间

- 节拍