静压-气流预紧实方法生产完美铸型

几何形状复杂的精确造型对于现代铸件生产是个挑战, 采用静压-气流预紧实方法通过精确控制气流可以达到预想的型砂预紧实结果。这保证了最佳铸型外形,潮模砂型的精度和强度。

工艺方法

型砂的紧实是通过“静压-气流预紧实”,吹气-压实-造型过程实现的。需要的砂量通过打开型砂定量装置的挡板充入造型室,它由型板/型板框,砂箱及加砂框组成,之后型砂定量装置运行到储砂斗的送砂皮带下面,压头来到造型室上方,造型机工作台抬起,型板框压紧到砂箱上,加砂框与压头贴合,这样造型室就密封起来,然后气阀瞬时打开,气流由砂型背面朝向模型方向穿透型砂,通过型板框及型板上的排气塞排出,砂型通过水平压板,弹性压板或多触头压板由上至下的压实获得最终的紧实度。在紧实过程中型砂定量装置重新装满,通过造型机工作台落下砂型与模型分开,同时型砂定量装置与压头返回初始位置。

原理

气流

通过朝向模型方向,穿过型砂气体的流动,气流作用于每个砂粒向下的力,随着气流砂子流入较深的模型区域,在气体流动方向上密度逐层提高,因此在接近模型的区域紧实度最高。通过后续的压实获得强度一致的砂型。

优点

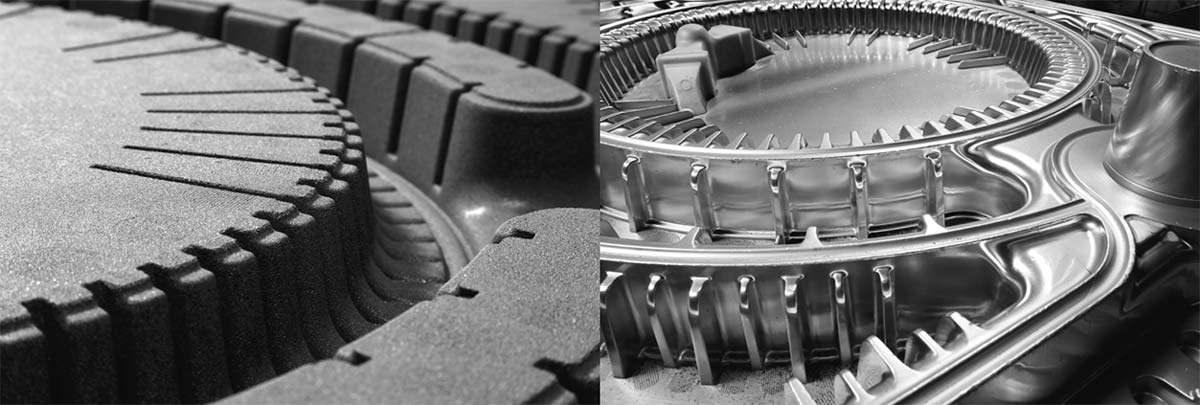

减少砂芯

很多地方可以取代砂芯,因为采用静压-气流预紧实方法,均匀的砂型硬度可以完成更为复杂模型及极端表面形状的造型。

均匀一致的砂型硬度

对于整个造型,前提是生产尺寸精确的铸件,对比静压-气流预紧实与其它方法,静压-气流预紧实具有更优秀的均匀一致的砂型硬度。

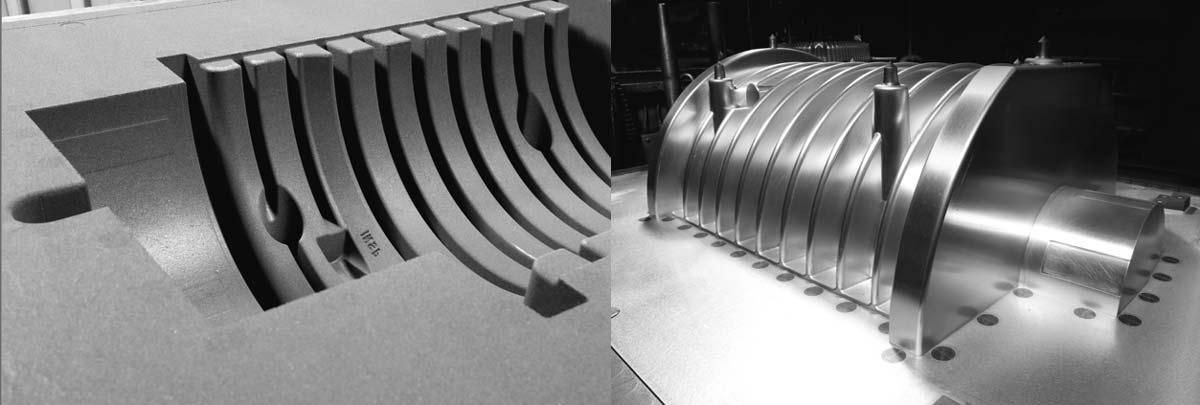

减少拔模角度

静压-气流预紧实方法可减少拔模角度到0.5°或更少,减少了材料使用以及加工成本。

改进了造型面积的利用

通过减少模型之间以及离砂箱壁之间距离,型板可以布置得更加紧密,这就意味着:每型出更多的铸件。

减少了清理成本

采用静压-气流预紧实方法生产的高价值铸件具有一致的质量,出色的表面精确尺寸,几乎无毛刺,清理以及后处理成本大幅降低。

最新技术

静压-气流预紧实方法工作稳定,这意味着:基本费用减少,停机时间减少以及维护成本降低。